ArQuino Beest G

2014/7/13 更新

名前:ArQuino Beest G

制作者:Kas + サークルの同級生

完成日:2012/09/17

制作期間:約2週間(構想・設計除く)

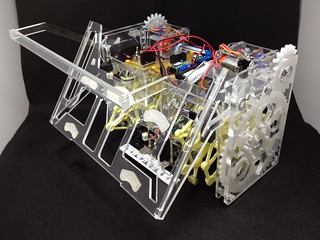

横幅,高さ,重さ:約22cm,約17cm,1.2kg

材質:アクリル(ボディ),POM(ギヤ),ABS樹脂(足)

搭載:AVR ATMega328p@20Mhz,XBee,赤外線距離センサー,トルクチューンモーター,RS304MD

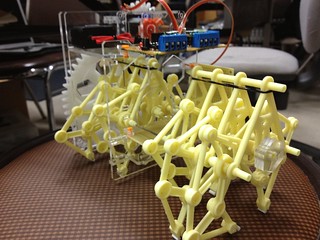

特徴:テオ・ヤンセン機構で歩きます.足に使っているのは大人の科学vol.30の付録です.

何ができるのか:ライントレレース,障害物回避,スチール缶運びをしながらの走行が可能(な設計)

2012年度ロボットトライアスロン用に作りました.

動画

ライントレースの様子

ライントレースのテスト走行中の様子です.

障害物回避

アーム

各部位解説

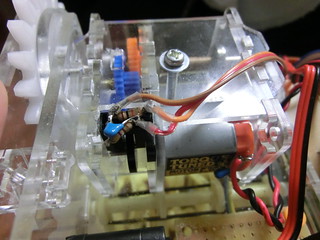

ギヤ

今回のマシンにはモーターからの動力伝達にギヤを用いました.昨年度のマシンからの大きな変更点です.

CNCフライス(KitMill RD300)を導入したことにより実現できました.

前年度は伝達機構にプーリーを使って苦い思いをしたので,新しいCNCでギヤを作ることができたらロボトラに参加しようと考えていました.

アクリルでギヤを作れることが判明して以降,出場を決意し,1ヶ月ほど設計を頭の中で練っていました.

POMという素材は,耐摩耗性・耐衝撃性に優れた代表的なエンジニアリングプラスチックです.溶けること無く切削できるので非常にCNCでの加工にも適しています.お値段は5mm厚30cm x 30cmの板で約2500円でした.

平らな板から軸を作るため,まずφ4mmのエンドミル(初めてこんな太いのを使いました)で軸となる部分を残し,ギヤそのものの厚さが3mmになるように削りました.結構速いスピードで掘っていっても溶ける様子もなく安定して切削できPOMの素晴らしさに驚きました.周囲半径2mほど削りカスが飛び散って静電気でこびり着くのは厄介ですが^^;

次に安いφ2mmのエンドミルで,ギヤの軽量化のための適当な肉抜きをし,最後にφ1mmの樹脂用エンドミルで歯を作りました.

ところで,こういったものに使うギヤは,常に同じトルクが掛かるような形状の歯にする必要があるみたいですね.インボリュート歯車とか呼ばれています.

POMはアクリルと違って薄皮を残すと少々手間が掛かることが判明.アクリルの場合,両面テープを切らないように(エンドミルに付着しないように)0.05mm程度の薄皮を残し,バリ取りを行います.

しかし,POMは弾力性があり”割れて分離させる”ということが基本的にできないので,バリを残すとカッターなどで切るしかなくなり,これが地味に大変でした.

土台となるアクリルにベアリングを埋め込み,ベアリングにギヤの軸をはめれば完成です.ギヤ間の距離は遊びなしの設計で十分スムーズに回ります(事前のテスト動画). ベアリングの逆側は,1枚目の画像の通りPOMにアクリルをネジ止めしてモーターシャフトやミニビーストのクランクシャフトに連結しています. ギヤ比は21:50です.

テオ・ヤンセン機構

駆動部分には懲りずに大好きなテオ・ヤンセン機構を使っています.大

学2年の序盤から(知って以来)ずっとテオ・ヤンセン機構にはまってます.自分の作るロボットにはよく採用されています.

タイヤのほうが制御しやすいし,正確に動くし,揺れないし,抵抗少ないし色々と優れているんですが,ここは譲れないこだわりです.

昨年同様,大人の科学vol.30についてきた付録のミニ・ビーストを使っています.雑誌の記事にもありましたが,この足をモーターで無線制御している人もいるようです.

アクリルに3点の穴を開けて摩擦で止めてます.昨年測定・制作したCADデータがあるのでココらへんは簡単です.今回は諸事情により3mmアクリルを使ったので,丈夫になっただろうという勝手な予想と,軽量化のために肉抜きを行いました.

また,足の先には柔らかいラバー(シリコンラバー?)がついていたのですが,テスト走行中もげました.針金に導線の被線(中身の導線を取り除いたもの)を被せて,足に巻きつけました.1個だけ自分で試しにやって,残りは針金加工の得意なチームの相方に頼みました.

足のラバーが硬くなりブレが少なくなり走りが安定するようになりました.

ギヤボックス

ギヤボックスは市販品を使わず,サークルで開発したものを使いました.なぜなら,アクリルで作れるからです(゚∀゚).

しかも,シャフトにはベアリング,ロータリーエンコーダ内蔵可能,価格もアクリル部分だけでは100円と安価と,性能・コスト面でも優れています.

ギヤボックスは2年ほど前から開発が始まり,その2年後にあたる2012年春までに数回のバージョンアップを繰り返して現在の形になったわけです.

2012年度ロボトラよりルールが変更され,ミニ四駆用のモータは規定モータから外れてしまい,必然的にマシン制約の無いオープン枠での参加になりました.ワンランク下のモーターを使うのにオープンででなければならないというのは複雑でした^^;

でも,せっかく開発してくれたのに誰も使わないなんて勿体無いですし.

作り方は2mmアクリルをCNCで切削し,組み立てるだけです.最近は100均一でA4サイズのアクリルが手に入らなくなりつつあり,入手性が悪くなているのが残念です.

ロータリーエンコーダの部分は,透過型フォトインタラプタの足に直接抵抗をつけました.配線ミスで2時間ぐらい悩んでしまったのが印象に残っています.凡ミスでした.反省(;´Д`)

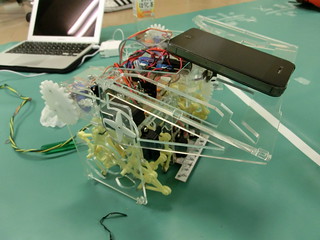

アーム

昨年はアームが付いてませんでした.「アーム付けないの?」と散々サークルの人から言われ続け,Arquino Beest Gではアームを付けれるように設計していました.(が,本番はプログラム間に合わずw)

掴むような複雑な機構は無理だろうと,極力シンプルな機構でコンパクトに収まるアームを目指しました.

アームの基本構造は板と棒の2パーツから構成されていて,独立して動くようになっています.磁石でスチール缶を板にくっつけて,ワイパーのような棒で削ぎ落とす感じです.

このマシンはほぼ術tjw_cadというソフトで設計しているのですが,このアーム部分は何度も設計し直す羽目になってしましました.駆動部分は,動作範囲の干渉だったり本当に難しいですね(創造力不足か).

iPhone 4Sを載せても余裕でした(勿論磁石は付けてない時ですよ).

サーボモーターは訳ありで過去に十数個衝動買い(投資)したRS306MDというちょっと高級なものを使っています.

流石,普段使うような安物と違い音も甲高く,サイズも小さくトルクも十分です.

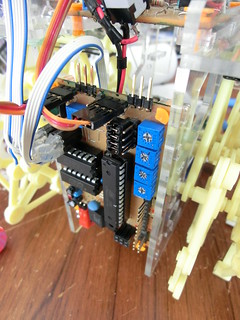

電装

メインのマイコンはAVR ATMega328Pを使っています.流行りのArduinoと同じコアです.

28ピン中27ピン使用しました.ギリギリでしたね.

昨年はマイコンをArduinoとして使ったのですが,データシート見るのも苦じゃないし,タイマーの制約などデータシート見たほうが早そうだったのでC言語で開発することにしました.

回路基板は相方に回路図を渡して設計してもらいました.回路設計やハンダ付けなどは丁寧に仕上げてくれる信頼できる人で,一発動作の素晴らしいクオリティでした.感謝!自分で設計してたら当然間に合いませんでした.

XBeeでの無線シリアル通信デバッグもできます.(もちろん,本番の走行中で操作はしませんよ)

この回路にはちょっとだけ細工を施してあります.

プログラムを書き換えてパラメータ調整をするのは面倒なことこの上なかったので,可変抵抗でPIDやしきい値を変更できるようにしました.ジャンパピンでセンサと可変抵抗どちらに接続するかは排他的に選択します.

プログラム内で値をどのように使うか決めておけば,ドライバーで値を調整するだけで動作中でもパラメータを刻々と変更できるので非常に便利です.最大256段階のモード変更用途にも使えます.

配線がごちゃごちゃしてしまったのは反省です.ラインセンサとモータドライバは,サークル内で開発されたモジュールを使用しているので,どうしても配線が必要になってしまっています.かといって,モジュールとメイン制御基板を一緒にしてしまうと汎用性が落ちてしまうので仕方ないですね.

最後に

非常に満足のいくハードウェアが出来たと思っています.

ただ,ハードウェア作製に追われて結局ソフトが間に合わず,完走できなかったのは残念です.(計画の甘さや開発期間不足^^;

大学1年の頃からアクリルを使ったロボットを作っているわけですが,全てCNCフライスを使ってパーツを切り出してロボットを作ったは初めてです.前年度の反省などを踏まえて設計しているので,そこそこしっかりしたものが作れたなぁという感じです.

まぁアクリル切削のノウハウが蓄積したことや,素材への知識,CAD(いまだJw_cadでお絵かき状態ですが)に慣れてきたというのも理由の1つかもしれません.

3DCADを学ぶと更に良い設計手法を習得できるのではないかと,いつか機会があったら手を出してみたいです.

サークルではこういった設計図をしっかり書いて作っていくようなハードウェアに凝る人がいないので,今後現れてほしいなあとか思ったりもしています.

2013年度は開催時期に寄っては院試で忙しくなりそうなので,ハードウェアに変更を加えずソフトウェアの改善してリベンジしたいです.

最近のコメント